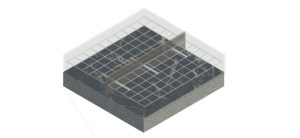

Em primeiro lugar, cabe um esclarecimento: o que é base e sub-base do pavimento de concreto? Qualquer pavimento é composto das seguintes camadas: revestimento, base e sub-base – eventualmente podem haver camadas de reforço – e antigamente costumava-se definir que a placa do pavimento de concreto tinha simultaneamente as funções de revestimento e base e costumava-se – e ainda é usual – definir as camadas como sendo: placa e sub-base.

No início da utilização do pavimento rígido no Brasil, era comum a placa de concreto ser colocada diretamente sobre o subleito, mas o grande número de patologias surgidas fez com que passasse ser adotada a sub-base, pois a placa funcionaria como revestimento e base ao mesmo tempo. Com o aumento do conhecimento e com o intuito de aumentar a sua durabilidade, novas camadas foram introduzidas, sendo mais recentemente adotado bases cimentadas e as camadas passaram de fato a ser: placa, base e sub-base.

Os pisos industriais seguiram a mesma tendência, mas raramente emprega-se três camadas como no pavimento de concreto, ficando então o piso composto por placa de concreto e a base, que ainda é muitas vezes referidas com sub-base. Portanto, referir-se à camada abaixo da placa no piso industrial como base ou sub-base estão igualmente corretos.

Mas para que precisamos de base em um piso industrial, já que a placa é tão rígida que é capaz de absorver todos os esforços advindos dos carregamentos? Não é possível apoiá-la diretamente no subleito? Possível é, mas não recomendável pois a base, geralmente composta por uma camada granular, tem várias funções no sistema piso:

- Funciona como camada de bloqueio impedindo o bombeamento de finos no caso do subleito estar saturado, possível em pisos descobertos ou quando há infiltração de água.

- Funciona como camada de bloqueio no caso de umidade ascendente, preservando revestimentos de alto desempenho, como os epoxídicos, uretânicos ou pinturas feitas no piso.

- Homogeneíza a camada de apoio da placa, reduzindo variações do comportamento do subleito.

- Reduz deformações da placa devido ao comportamento elástico do subleito.

- Aumenta a capacidade estrutural do piso.

Tipos de bases

O tipo de base a ser escolhida irá depender das cargas presentes no piso, notadamente as cargas móveis, como as empilhadeiras e outros equipamentos de transporte que, quando muito pesados, exigem uma base com maior capacidade de suporte; outro fator importante é a oferta de materiais disponíveis na região. Podemos dividir as bases quanto ao tipo como sendo cimentadas, tratadas quimicamente e as granulares (não cimentadas).

Bases granulares: devem apresentar CBR mínimo de 80 % ou, quando o trafego não é tão intenso, é aceitável 60 %; são as mais empregadas pela facilidade de lançamento e controle e podem ser de dois tipos principais:

Estabilizadas granulometricamente (brita graduada): geralmente feitas a partir de material britado, devendo obedecer a faixas granulométricas normalizadas. Dependendo da fração fina da curva granulométrica, podem ser drenantes, mas normalmente todas elas apresentam alguma permeabilidade, o que é bastante útil para os pisos industriais, devido a possibilidade de infiltração de água pelas juntas. Há regiões do país, por exemplo norte do Pará, onde se emprega seixo rolado, britado ou não, para a composição da brita graduada. No passado também era comum nessas regiões carentes de britas o emprego de concreções lateríticas, hoje de uso limitado por razões ambientais; esse material costuma ser frágil e não ter bom comportamento em solicitações elevadas.

Solo-brita ou solo-seixo: como o próprio nome sugere, são feitas a partir da mistura de solo local com brita ou seixo rolado, sendo ideal que a quantidade de brita seja de 50 %. Essas bases são passíveis de atingirem o CBR mínimo de 60% quando são feitas a partir de solos lateríticos ou de comportamento laterítico.

Bases cimentadas: são empregadas em pisos e pavimentos de solicitações elevadas, ou quando há disponibilidade de materiais para a sua confecção, podendo ser:

CCR – concreto compactado com rolo: é um concreto de consistência seca, que pode ser compactado com rolos vibratórios lisos, tendo como característica elevadas rigidez e resistência mecânica.

BGTC – brita graduada tratada com cimento: é a mesma uma brita graduada empregada em bases estabilizadas granulometricamente, com adição de 2 a 5 % de cimento, conferindo ao material maior rigidez e resistência mecânica.

SMC – solo melhorado com cimento: é a mistura do solo local com cimento, em geral na proporção de 3 a 5 %, sendo adequado para solos arenosos; é possível também o emprego da cal no lugar do cimento. No passado era comum o emprego de bases de solo cimento, mas que deixaram de ser utilizadas em função do seu comportamento mecânico.

Bases estabilizadas quimicamente: são adições químicas com propriedades aglutinantes que misturadas ao solo local conferem a este maior resistência. Não são muito empregados para obtenção de bases em pisos, mas são bastante úteis para incrementar o CBR das bases de solo-brita.

Existem outros tipos não comuns para nós, como as bases betuminosas, bastante eficientes mas de custo elevado e pouco viáveis em nosso país. As apresentadas neste post são as principais bases empregadas em pisos industriais no Brasil; no próximo post, voltaremos a elas, apresentando a importância da qualidade executiva e formas de controle. Até lá!